发布者:威科智能 时间:2025/4/29 8:42:10

在钢铁制造与加工行业中,钢板材作为基础原材料,其仓储管理效率直接影响生产周期、成本控制与供应链响应能力。传统钢板材仓储依赖人工操作和重型设备,存在库存混乱、损耗率高、安全隐患突出等问题。随着智能制造技术的突破,以物联网、人工智能、自动化技术为核心的智能仓储系统,正在重塑钢板材管理的全流程。

一、传统钢板材仓储的痛点与挑战

1. 人工依赖度高

钢板材规格多样(厚度、材质、尺寸差异大),传统仓库依赖人工记录和分拣,易出现错配、漏检问题,且劳动强度大、效率低。

2. 空间利用率不足

钢板材体积大、重量高,普通货架难以灵活适配不同规格,堆叠存储易导致变形或划伤,且仓库空间利用率不足30%。

3. 动态管理困难

传统库存依赖定期盘点,无法实时掌握板材状态(如锈蚀、弯曲),导致积压或短缺风险;运输过程中吊装、搬运环节安全隐患多。

4. 成本与环保压力

人工与设备能耗成本逐年上升,传统仓储的粉尘、噪音污染问题也面临更严格的环保监管。

二、智能仓储系统的核心架构与技术应用

智能仓储通过“数据驱动+自动化协同”,实现钢板材全生命周期管理的数字化升级,其技术框架包含以下核心模块:

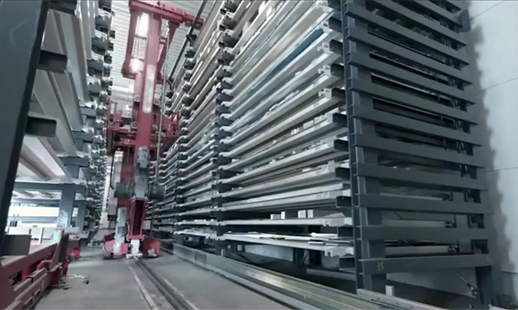

1. 自动化立体仓库(AS/RS)

采用高密度立体货架与智能堆垛机,通过条码/RFID标识钢板材信息,实现精准定位与存取。例如,某企业引入10层立体库后,空间利用率提升至85%,出入库效率提高3倍。

2. 物联网(IoT)与状态感知

在钢板表面嵌入温湿度传感器、应力监测设备,实时采集板材状态数据(如变形、锈蚀),结合AI算法预测维护周期,降低损耗率。

3. 机器视觉与智能分拣

通过高精度3D视觉系统自动识别钢板规格、边缘缺陷,配合机械臂完成分类码垛,替代人工目检,分拣准确率可达99.5%以上。

4. AGV/RGV智能搬运系统

部署无人搬运车(AGV)或轨道穿梭车(RGV),根据订单需求自动调度运输路径,减少人工干预。例如,某钢厂采用激光导航AGV后,搬运效率提升40%,事故率下降90%。

5. 数字孪生与动态优化

构建仓储数字孪生模型,模拟库存周转、设备运行状态,结合AI算法优化库存策略(如先进先出、动态补货),降低呆滞库存20%~30%。

三、智能仓储的实施效益

1. 效率提升:出入库作业时间缩短50%以上,订单响应速度提升至分钟级。

2. 成本优化:人力需求减少60%,能耗降低25%,库存周转率提高2~3倍。

3. 安全可控:全流程自动化减少人机交互风险,AI预警系统降低事故发生率。

4. 环保合规:智能调度减少设备空转,粉尘与噪音污染显著下降。

四、挑战与未来趋势

1. 技术融合瓶颈

跨系统数据互通(如ERP、MES与仓储系统)仍需标准化接口支持;高精度传感设备在复杂工业环境中的稳定性待提升。

2. 行业定制化需求

不同企业钢板材规格、工艺流程差异大,需开发模块化、可配置的智能仓储解决方案。

3. 未来发展方向

- 5G+边缘计算:实现海量数据实时处理与低延迟控制。

- 区块链溯源:打通供应链上下游,确保板材质量可追溯。

- 柔性化仓储:适应小批量、多品种的定制化生产需求。

- 绿色低碳:通过智能调度优化能源使用,推动“零碳仓库”建设。

钢板材智能仓储不仅是技术升级,更是钢铁行业向智能制造转型的关键环节。随着工业4.0技术的深化应用,未来仓储系统将向“无人化、自适应、全链路协同”方向演进,为钢铁产业链的提质增效注入新动能。企业需结合自身需求,分阶段推进智能化改造,以数据驱动决策,抢占制造业竞争新高地。

提供专业售后保养技术培训一站式服务

时效保证

时效保证 品质保障

品质保障 原料保障

原料保障 服务保障

服务保障在线咨询

电话咨询

微信咨询

扫码关注